Автоматизація намотувальної установки для виробництва склопластикових труб

Мета автоматизації

Метою автоматизації є створення системи керування, що забезпечує узгоджену роботу частотно-регульованих електроприводів обертання оправки і провідної зірочки ниткоукладача із заданою швидкістю відповідно до заданої циклограми. Налаштування циклограми здійснюється автоматично на підставі введених оператором технологічних даних.

Вимоги до системи керування

1. Забезпечення узгодженої роботи приводів відповідно до циклограми (рис. 1), налаштування якої здійснюється після введення оператором значень наступних параметрів:

- ширини стрічки (утвореної склонитками) b [мм];

- довжини труби L [мм];

- швидкості намотування V [м/хв];

- числа циклів N;

- кута армування? [град.].

Рис. 1. Циклограма взаємопов’язаного обертання оправки та приводної зірочки ниткоукладача

2. Відпрацювання заданої кількості обертів оправки та провідної зірочки ниткоукладача з точністю ±0,5 градуса.

3. Зміна з панелі оператора параметрів роботи установки в діапазонах та з кроком зміни відповідно до таблиці 1.

| Настройки, що вводяться | Кордонні значення | Крок зміни |

|---|---|---|

| довжина труби L | (1000–9000) мм | 1 мм |

| діаметр оправки D | (50–1200) мм | 1 мм |

| ширина стрічки b | (20–200) мм | 1 мм |

| швидкість намотування V | (5–50) м/хв | 1м/хв |

| кількість циклів N | 10–3000 | 1 |

| кут армування ? | (1–85) град. | 1 град. |

| коефіцієнт вистою К | 0,9–1,5 | 0,1 |

4. Забезпечення надійності роботи системи керування.

5. Реалізація наступних режимів роботи системи керування:

- «Введення даних»;

- «Ручний»;

- «Автоматичний».

Реалізована система

Устаткування з виробництва склопластикових труб є установкою (рис. 2), що складається з приводу обертання оправки і приводу лінійного переміщення ниткоукладача. Приводи керуються програмованим логічним контролером (ПЛК).

Обертання оправки відбувається безперервно із заданою швидкістю, при цьому система керування забезпечує циклічне укладання декількох склониток із заданим кутом армування рівномірно протягом усієї довжини оправки.

Контроль роботи оправки здійснюється за допомогою інкрементного давача (енкодера).

Процес пересування ниткоукладача відбувається вздовж обертання з постійною швидкістю оправки відповідно до циклограми (рис.1).

Рис. 2. Схема установки для виготовлення склопластикових труб

Обертання оправки відбувається постійно, рух каретки ниткоукладача визначається циклограмою і залежить від кількості скоєних оправкою оборотів. Переміщення каретки ниткоукладача та обертання оправки контролюються за допомогою енкодерів. На початку роботи відбувається вистій каретки – це етап укладання стрічки першому кінці оправки. Після цього слід переміщення каретки ниткоукладача, швидкість якої залежить від швидкості обертання оправки. При досягненні другого кінця оправки рух каретки припиняється на час вистою – цей час необхідний для укладання склониток другого краю оправки. Далі відбувається зворотне переміщення ниткоукладача до першого кінця оправки, а при його досягненні – зупинка.

Кількість циклів роботи (N) залежить від необхідної товщини стінок виробу.

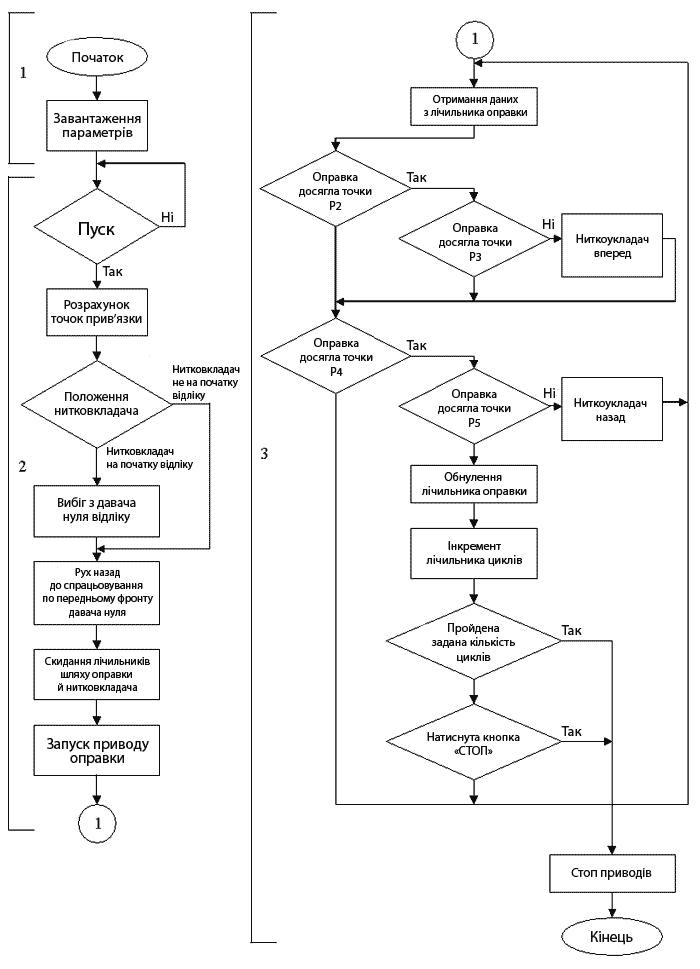

Алгоритм керування, розроблений для забезпечення оптимальних умов намотування, наведено на рис. 3. Опис алгоритму наводиться нижче.

Етап 1: Введення та обробка параметрів

На цьому етапі контролер обробляє введені оператором параметри:

- довжину оправки;

- діаметр оправки;

- швидкість намотування;

- ширину намотуваних ниток;

- кут укладання ниток;

- кількість циклів роботи укладача.

Так само завантажуються коефіцієнти енкодерів, після чого система керування готова до початку циклу і очікується натискання кнопки ПУСК.

Етап 2: Підготовка циклу намотування

Метою даної процедури є точне позиціонування каретки ниткоукладача на початку оправки.

Етап 3: Цикл намотування

Поточне значення лічильника переміщення оправки порівнюються з точкою прив’язки Р2. Якщо оправка не досягла точки Р2, то триває вистій ниткоукладача на початку проходу, інакше перевіряється, чи досягла оправка точки Р3. Якщо ні, то відбувається рух ниткоукладача вперед. При досягненні оправки точки Р3 починається вистій в кінці проходу і проводиться порівняння положення оправки з точкою Р4. Коли оправка досягне точки Р4, то перевіряється, чи оправка досягла точки Р5. Якщо оправка не досягла точки Р5, то здійснюється рух ниткоукладача назад.

Коли лічильник шляху оправки зрівняється з точкою Р5, закінчиться поточний цикл, після чого відбудеться обнулення лічильника шляху оправки та лічильник числа циклів збільшиться на одиницю. Якщо виконано задану кількість циклів, процес намотування припиняється. При намотуванні також здійснюється перевірка натискання кнопки СТОП, яка також зупиняє процес намотування.

Рис. 3. Алгоритм керування процесом намотування

Структура системи керування представлена на рис. 4.

Рис. 4. Структура системи керування технологічним процесом

Система керування побудована на базі ПЛК VIPA 114 із вбудованими модулями дискретного введення та виведення.

Введення параметрів здійснюється з операторської панелі ОР 03 VIPA.

Відповідно до алгоритму були розроблені програми-додатки для керування роботою виконавчої частини технологічного пристрою.

Для приводів оправки та каретки ниткоукладача використовуються перетворювачі частоти (ПЧ) Lenze 8200 Vector. Обертання оправки та провідної зірочки ниткоукладача контролюється за допомогою інкрементних енкодерів фірми Autonics. Як кінцеві давачі та давач початкового позиціонування ниткоукладача використовуються індуктивні давачі фірми CARLO GAVAZZI.

Система керування на базі контролера VIPA 114 забезпечує обробку наступних операцій у режимі реального часу:

- визначення положення механізмів оправки та ниткоукладача за сигналами енкодерів;

- виконання функції регулятора положення провідної зірочки ниткоукладача;

- формування дискретних керуючих сигналів відповідно до заданої циклограми;

- формування частотних сигналів для завдання на перетворювачі частоти в діапазоні від 0 Hz до 10 kHz (використовуються частотні входи ПЧ).